天然木を“かつらむき”

エコで美しい突板合板の世界

座面の厚み、わずか9mm。全体的にシャープさを強調したフォルムであるものの、その薄さはことさら際立って見えます。恐る恐る腰を掛けてみると、華奢な外観からは意外なほど安定感のある座り心地に驚きました。粘りが強く折れにくいタモの無垢材を使用し、脚部を補強する貫(ぬき)を敢えて入れないことで力を外へ逃がしているのだそう。建物でいえば耐震構造のようなイメージでしょうか。強度試験においては家庭使用だけでなく、利用頻度が高い店舗やオフィスでの使用を想定した厳しい試験にもクリアしています。

北海道旭川市で3年に一度開催される旭川国際家具デザインコンペティション「IFDA」で「旭川ケベック友好賞」に選ばれたこの椅子は、京都で家具のデザイン製作を営む平山さん夫妻と旭川の家具メーカーとのコラボレーションで誕生しました。

日本有数の家具産地・旭川を舞台に世界中からデザインの応募が集まるIFDA。コンペという側面に加えて、応募作品の実製作を旭川の家具メーカーが請負い、デザイナーとメーカーが協働しながら製品化を目指せるというのが大きな特徴です。デザイナーにとっては自身のデザインを製品として世に送り出す大きなチャンスですし、メーカーにとっても自由な発想に触れ、自社企画の枠を超えた挑戦に繋がるまたとない機会。IFDAは世界中のデザイナーと家具メーカーを繋ぎ、デザインと技術の新たな可能性をひらく貴重な場となっているのです。

通常はわずかでも段差が生じる接合部を、伝統的な組み手の技によってフラットに収めたシンプルなデザイン

日本を代表する家具産地の玄関口、旭川駅。パブリックスペースでは数々の旭川家具に触れられる

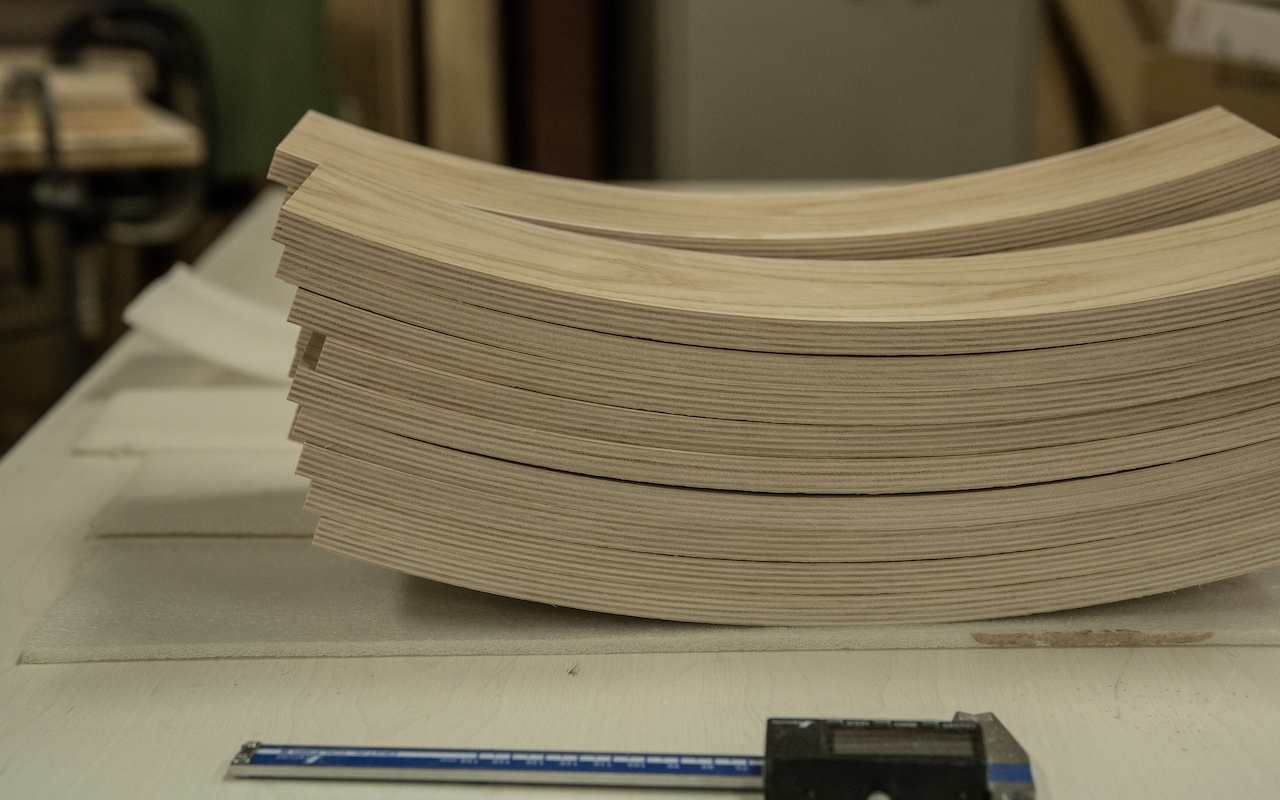

バウムクーヘンのような「魅せる」断面

デザイナーである平山真喜子さんと、木工職人の平山和彦さん。京都府宇治市にある工房で、真喜子さんが企画デザイン、和彦さんが構造設計と製作を担当する二人三脚の家具づくりをおこなっています。二人がコンペに臨むにあたってメーカーとのコラボレーションを希望したのは、IFDAの趣旨に賛同したことに加えて「自分たちには出来ないことを盛り込んだ椅子にしたい」という想いがありました。そのひとつが、背もたれと座面に使用している高品質な積層合板です。積層合板とは、薄さ1mmほどの板を複数枚重ねて接着し、厚みのあるひとつの板材にしたもの。無垢材を超える高い強度をもち、軽さと耐久性を兼ね備えた材料として古くは金属の代わりに重宝されました。また、積層合板の接着時に熱や圧力を加えて自由な形状に加工したものは成型合板とよばれ、アアルトやヤコブセン、イームズなど錚々たる家具デザイナーたちがこの技術を使って数々の名作チェアを生み出しました。日本では柳宗理のバタフライスツールを思い浮かべる人も多いかもしれません。

多くの場合、合板の表面には「突板(つきいた)」が貼られます。突板とは、大雑把にいえば“天然木のかつらむき”のようなもの。ロータリーという機械で丸太を0.2mm〜0.6mmほどにスライスしたもので、合板の上に貼り付けることで無垢材と同じように樹種ごとの木目や肌触りを楽しむことができます。この椅子では合板の芯材にカバ材を、表面の突板にはタモ材を使用しています。いずれも北海道の森林で育った貴重な国産材です。

「自分たちでこれほどキレイな突板の曲げ合板を手に入れるのは難しいんです。出来ないことはないけど、まず量を担保できない。私たちが自力で仕入れられる合板は、一般的なラワン材の合板。それだとどうしても、(建物の構造部分に使われる)下地合板っぽさが出てしまうんです」と平山さん。さらに、合板の断面を美しく見せることもデザインとしてこだわった部分だそう。積層合板は一枚一枚の板を重ねる際、木目の向き(繊維方向)を縦横90度直交させながら重ねていきます。天然木ならではの伸縮や反りを防ぐことが目的ですが、結果として断面にバウムクーヘンのような積層のコントラストを描くのです。

「芯材に使用しているカバは、繊維方向によって塗料の吸い込み方が違うんだそうです。吸い込みのいい片方は、それだけ色が濃く出るんですね。この椅子は座面と背もたれの木口(断面)を見せるデザインなので、濡れ色になったときに濃淡がはっきりと美しく出ることも重視していました」

曲げ加工を施した背もたれの合板。塗装前の状態でも断面の積層はくっきりと美しい

北海道産タモの贅沢な0.55mm突板

IFDAで平山夫妻と出会い製作を協働することになったのは、創業50年超の歴史をもつ旭川家具の伝統を支えてきたメーカー。これまでにも国内外多くのデザイナーと協働し、コンペ受賞や製品化に貢献してきました。その強みは豊かな森に囲まれた木材産地ならではの、国内随一の高品質な合板です。希少な北海道産の広葉樹を使った積層合板の家具を得意とし、プロダクトに合わせて突板と芯材の樹種や厚みを自由に組み合わせるオーダーメイドの合板や、高度な曲げ加工の技術が高く評価されています。今回の椅子では、脚部や幕板などの構造部にタモの無垢材を使うのに合わせ、背もたれと座面の合板にも同じくタモの突板を使用。椅子全体が北海道産タモ材の無垢らしい風合いに満ち、断面を見なければ合板であることに気づかないほどの一体感を実現しています。

「いま日本でつくられる突板は薄さ0.2mm程度が主流ですが、この椅子には特注で0.55mmのタモ突板を貼っています」と説明してくれたのは、社長の野原さん。この0.35mmというわずかにも思える差が、仕上がりに大きな違いを生むのだといいます。

「ヨーロッパだと0.6mmぐらいが一般的なんです。日本では面積をたくさんとろうとして、とにかく薄くスライスする。樹種によっては0.18mmとか0.19mmということもあります。そこまでの薄さになると、たとえばラワンのような赤みの強い芯材に貼り付けたときに、地の色を拾ってしまう(透けてしまう)。それを避けるために一度白い塗料を塗ってから貼り付けたりするんですが、手間がかかるし、コーティングのせいで接着力が弱くなることも。なにより、やっぱりある程度の厚みがある方が木の質感が出ていいですね。その分値段は高くなってしまいますが」

薄すぎる突板には作業上での難しさも。それは研磨の工程です。厚いものでも0.6mmという突板をさらに削って磨くというのですから、その難しさは素人にも想像がつきます。

「均等なバランスを保ちながら紙やすりを当てるのは非常に繊細なテクニックが必要です。たとえば真ん中をほんのちょっと削りすぎただけで中身の合板が出てきてしまう。研磨に失敗したことを僕らは『あんこ出した』っていうんですよ。中身が出ちゃうから」

折り畳めるほどの薄さでも、タモ材の力強い木目や香りは無垢そのもの

知恵と技術で限りある木を補う

創業者である野原さんの父は1960年代に旭川市の海外派遣研修制度に参加し、西ドイツの家具工場で働きながら当時の最新技術や考え方を学んだ家具産業の先駆者。帰国後、食器棚を中心にシステム家具の製作をメインとする会社を立ち上げたのが前身です。それから約半世紀。住環境や生活スタイルの変化、国内林業の衰退、ウッドショック…時代の大きなうねりの中を、同社はフレキシブルな発想と挑戦で乗り越えてきました。突板を生かしたデザイン家具の製作もそのひとつ。現在は「限りある資源である木を用いた、価値のあるモノづくりを目指す」を会社のスローガンとして掲げています。

「1960年代頃に北海道産のミズナラは、ほとんどがヨーロッパなどの海外へ輸出されてしまいました。当時のように良質な木が育つには、また150年、200年の時間が必要です。無垢材というのはやはり限りある資源。家具づくりにおいても何から何まで無垢材じゃなければダメということではなく、見える部分と見えない部分、適材適所で無垢材と突板合板を使い分けるのがエコだし理にかなっていると思います。旭川の家具組合では計画的に植樹をおこなっているんですが、その木が使えるのはずっとずっと先のこと。木を育てる活動をしながら長く使えるものをつくるということを循環させていって、次の世代の人たちにも引き継げる形にしたい」。そう野原さんは話してくれました。

創業1972年。大雪山連峰に抱かれた自然豊かな街で半世紀にわたり家具産業を支えてきた工場

合板という言葉の響きは、人によって人工的で無味乾燥なイメージを覚えるかもしれません。でも考えてみれば、薄くスライスしているだけでもともとは無垢板。便宜上、無垢材とは区別されますが、知れば知るほどにやはり天然の木なのだとわかります。実際、突板も芯材も無垢材ならではの特性である収縮や膨張がゼロではありません。だから合板の接着時には、一枚一枚の材質や水分量、厚みなどさまざまな条件を熟練の職人が目利きし、表と裏を同条件にして反りが出にくいように調整するそうです。1ミリに満たない薄さになっても、木はちゃんと生きて呼吸している。つくり手だけが知っているとてつもない木の生命力を、教えてもらえたような気がしました。

木目のバランスを見ながら数枚の突板を組み合わせる作業には、デザインセンスも問われる

高い精度を要する接合部は、熟練の職人がノミを使った手仕事で細かに調整をおこなっている